Nossos serviços e processos de garantia de qualidade garantem a confiabilidade de nossos produtos e sua satisfação.

1. Preparação de Materiais

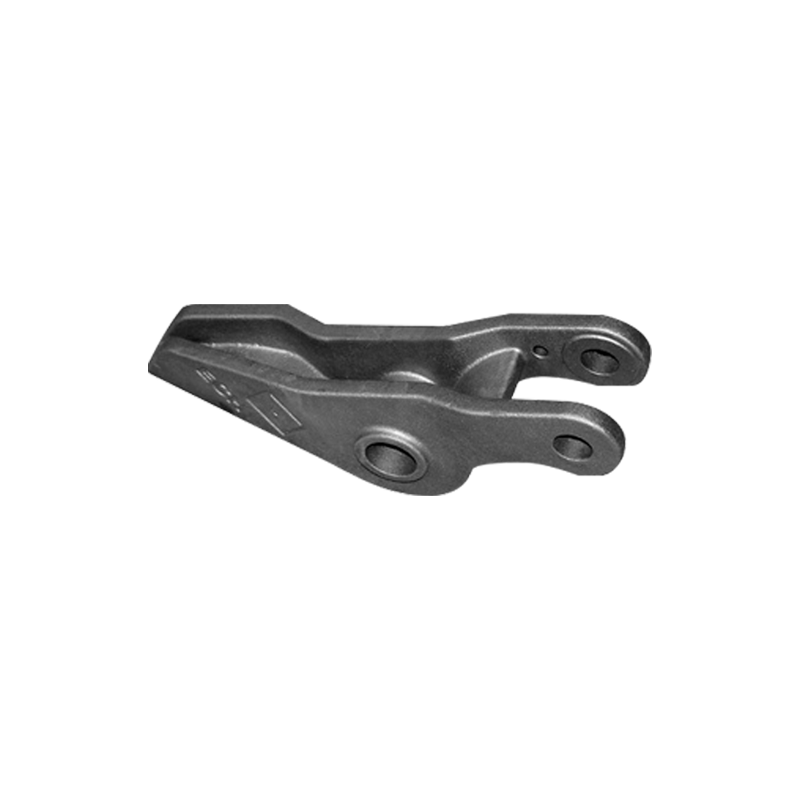

O primeiro passo na fabricação Eixo do braço em aço fundido é selecionar o aço certo. A escolha do aço é crucial para o desempenho da peça fundida final. Geralmente são utilizados aço carbono, aço-liga ou aço especial, que apresentam excelentes propriedades mecânicas e resistência à corrosão. O aço carbono possui alta resistência e dureza, o que é adequado para fabricação de peças que precisam suportar grandes cargas; o aço-liga aumenta ainda mais a resistência ao desgaste, a resistência à corrosão e a tenacidade do material ao adicionar outros elementos (como cromo, níquel e molibdênio). A seleção dos materiais não se baseia apenas no custo, mas também nas condições de utilização do produto, nas propriedades mecânicas exigidas e nos requisitos ambientais.

Depois que o material é preparado, ele geralmente é derretido. O derretimento é um processo muito crítico. O aço precisa ser aquecido até seu ponto de fusão (geralmente entre 1370°C e 1530°C) até que esteja completamente derretido. Para garantir que o desempenho do aço seja ideal, a composição química precisa ser ajustada durante o processo de fusão. Ao adicionar elementos de liga específicos, a durabilidade, a resistência à corrosão e a resistência a altas temperaturas do aço podem ser melhoradas. Esses pré-tratamentos afetam diretamente a qualidade do produto final e garantem que o processo de fundição subsequente possa ocorrer sem problemas.

2. Projeto e fabricação de moldes

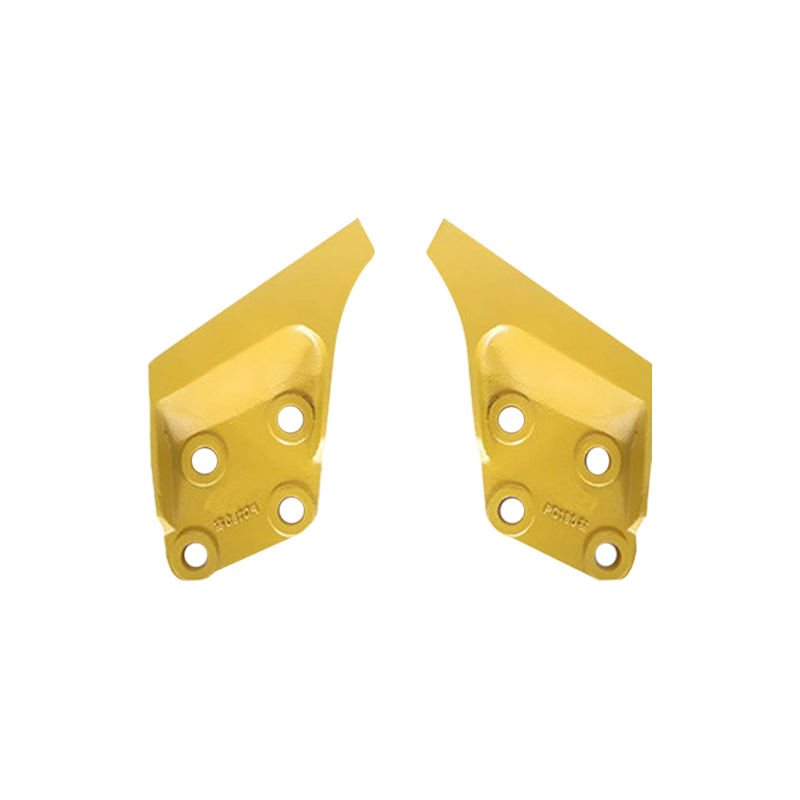

O projeto do molde é uma etapa muito crítica na fabricação do eixo do braço de aço fundido. A qualidade e o design do molde determinam diretamente a forma final e o desempenho da peça fundida. Os moldes são geralmente divididos em moldes de areia descartáveis e moldes de metal reutilizáveis. A fundição em areia é geralmente usada para fazer peças fundidas com formas complexas ou tamanhos grandes, enquanto a fundição em moldes de metal é adequada para a produção de peças relativamente simples com requisitos de alta precisão.

Ao projetar o molde, fatores como taxa de encolhimento, taxa de resfriamento e fluidez do material da peça fundida precisam ser considerados para garantir que a peça fundida não apresente defeitos como rachaduras e poros durante o processo de resfriamento. Ao mesmo tempo, o dimensionamento do molde deve considerar totalmente a mudança de volume do aço durante o resfriamento para evitar tensões desnecessárias. Normalmente, os projetistas usam software de design auxiliado por computador (CAD) para projetar o molde com precisão e prever possíveis problemas, simulando o processo de fundição. No final, o molde produzido deve não apenas atender aos requisitos de tamanho, mas também ter resistência suficiente e resistência a altas temperaturas para lidar com o processo de infusão de aço fundido.

3. Derretimento e Derramamento

A fusão é uma etapa crítica no processo de fabricação do eixo do braço de aço fundido, que determina a composição química e as propriedades do material da peça fundida final. Neste processo, o aço é aquecido até um estado completamente fundido, geralmente a uma temperatura entre 1370°C e 1530°C. Durante a fusão, a temperatura e a composição do aço precisam ser monitoradas constantemente para garantir que a qualidade do aço líquido atenda aos requisitos esperados. Para fundições de alto desempenho, o tratamento de refino geralmente é realizado para remover impurezas do aço e melhorar a pureza do material.

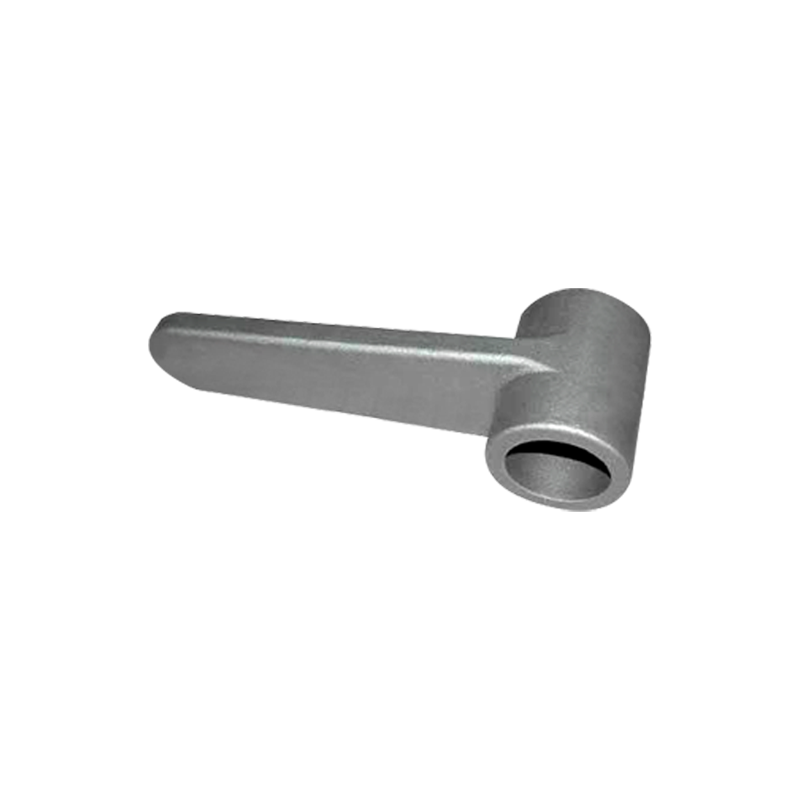

Depois que o aço estiver completamente derretido, ele é derramado no molde. O processo de vazamento requer cuidados especiais, e a velocidade, pressão e temperatura de vazamento devem ser rigorosamente controladas para evitar bolhas ou outros defeitos no aço líquido durante o processo de vazamento. As fundições modernas costumam usar equipamentos automatizados para concluir esse processo e garantir precisão e consistência. Após o vazamento, o aço líquido começa a esfriar e solidificar, formando gradativamente o formato da peça fundida. Este processo exige que o operador tenha ampla experiência para garantir que nenhum poro, rachadura ou outro defeito de fundição seja gerado durante o processo de vazamento e resfriamento.

4. Resfriamento e solidificação

Depois que o aço líquido é injetado no molde, o processo de resfriamento é o elo chave na formação da peça fundida. Durante o processo de resfriamento, o aço solidifica gradualmente a partir do estado líquido para formar a forma final do eixo do braço de aço fundido. A velocidade e o método de resfriamento afetam diretamente a estrutura interna, o tamanho do grão e as propriedades mecânicas da peça fundida. O resfriamento muito rápido pode causar maior tensão no interior da peça fundida e até causar rachaduras; enquanto o resfriamento muito lento pode causar crescimento de grãos e reduzir a tenacidade do material. As fundições geralmente projetam métodos e tempos de resfriamento apropriados de acordo com o tamanho, espessura e material das diferentes peças fundidas.

Durante o processo de resfriamento, a peça fundida encolherá naturalmente, portanto isso precisa ser levado em consideração ao projetar o molde. A moderna tecnologia de fundição usa tecnologia de simulação de computador para controlar com precisão o processo de resfriamento e garantir que o tamanho e a forma da peça fundida atendam aos requisitos do projeto. Após o resfriamento, a peça fundida é retirada do molde. Neste ponto, o eixo do braço de aço fundido está basicamente formado, mas ainda pode haver areia residual, portas de vazamento ou excesso de rebarbas na superfície, o que requer processamento adicional.

5. Desmoldagem e tratamento preliminar

Após o eixo do braço de aço fundido ser resfriado e solidificado, ele precisa ser desmoldado. Desmoldagem é o processo de remoção da peça fundida acabada do molde, seja mecanicamente ou manualmente. Os métodos de desmoldagem variam dependendo do tipo de molde. Para fundição em areia, o molde é destruído durante a desmoldagem, sendo necessário um novo molde para cada fundição. Para fundição em molde metálico, o molde pode ser reutilizado, mas ainda é necessário garantir que a superfície da peça fundida não seja danificada durante a desmoldagem.

Após a desmoldagem, a superfície da peça fundida geralmente apresenta um bico de vazamento, excesso de rebarbas metálicas e resíduos de molde de areia. Para obter um maior grau de precisão e acabamento superficial da peça fundida, são necessários limpeza e processamento preliminares. Os métodos comuns incluem o uso de ferramentas mecânicas para remover rebarbas e rebarbas ou o uso de jato de areia para limpar a areia da superfície. O objetivo do processamento preliminar é garantir que a aparência da peça fundida atenda aos requisitos e estabelecer as bases para o processamento e tratamento de precisão subsequentes.

Linguagem

Linguagem

FT CASTING

FT CASTING